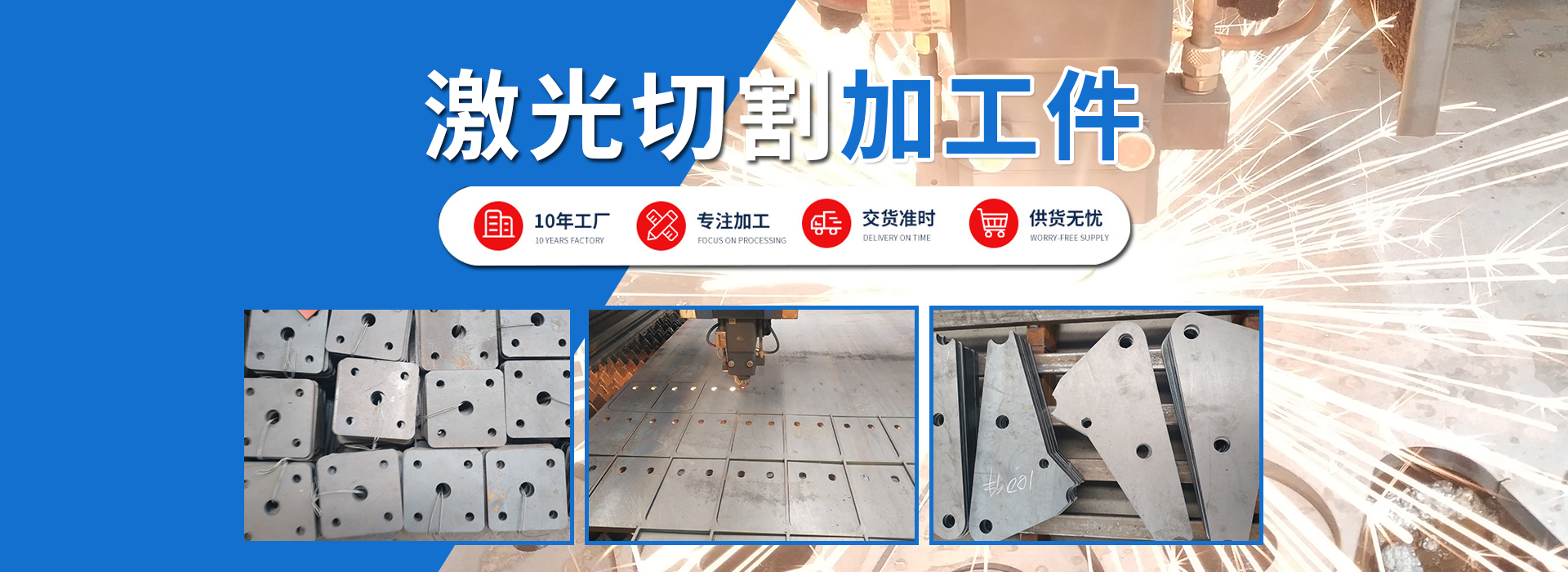

不锈钢激光熔化切割的材料厚度在0.3-4毫米之间,激光功率高达2kW。对于给定的材料厚度,根据经验确定不同的佳射束和工艺参数,从而获得高的具移动速度和无渣切削。观察到尖锐的90度角和碎屑形成会降低切割质量。

小半径重定向时,切割过程中相对速度的变化叠加在现有光束上,因此喷嘴错位有助于切口的稳定性。

根据特征半径r的减小来确定切削过程中稳定性的特征半径r,本文考虑并分析了不同尺寸的传统喷嘴的不同切削半径。根据对切割质量的评估,给定气体动态输入的厚度取决于佳切割特征,从而定义了优异的切割特性。

切割特征尺寸取决于分析厚度,主要取决于选定喷嘴的直径。可以通过增加工艺空气压力和进一步增加碎片形成来实现进一步的改进,但是不相关的定向碎片将形成在工件的底侧。一般来说,特征尺寸和喷嘴直径之间的相关性问题可以得到解决,如图5所示。从激光切割设计的角度来看,由碎片形成的每个板的厚度应确定关键特征尺寸和需要增加的气体动态输入,以确保切割质量并进一步减小特征尺寸。